Zdalne monitorowanie to możliwość kontroli maszyn praktycznie z każdego miejsca, w którym korzysta się z automatycznego zbierania danych w technologii, dzięki czemu można uzyskać dostęp do informacji w dowolnym czasie i miejscu. Zapewnia to użytkownikom wgląd w urządzenia, pomagając im jednocześnie sprostać wszelkim potrzebom związanym z konserwacją i awariami systemu.

Jak działa zdalny monitoring? Na każdej sprężarce umieszczane są czujniki zdalnego monitorowania w celu kontroli temperatury, ciśnienia, objętości, zużycia energii, godzin pracy i innych parametrów. Oprogramowanie systemu może pobrać te dane i wykreślić je na wykresie, co ułatwia porównywanie informacji w określonych okresach czasu. Użytkownicy mogą zidentyfikować trendy i wzorce konserwacji w celu zwiększenia wydajności operacyjnej.

W przypadku wystąpienia sytuacji krytycznych, takich jak błędy w obsłudze, użytkownicy są natychmiast powiadamiani za pośrednictwem poczty elektronicznej lub wiadomości SMS na podłączonych urządzeniach mobilnych. Ostrzeżenia i alerty są wysyłane przed całkowitym zamknięciem systemu, dzięki czemu pracownicy mogą natychmiast zająć się problemem.

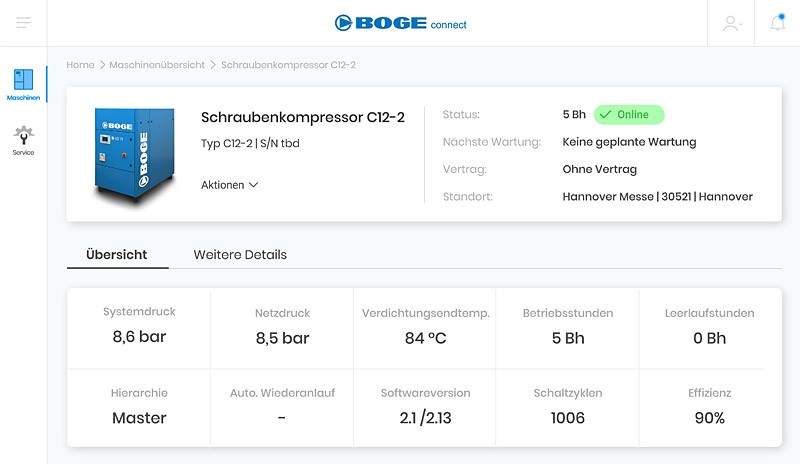

BOGE Connect – układ monitorowania sprężarki

Narzędzie serwisowe BOGE Connect umożliwia inteligentne zarządzanie systemem sprężonego powietrza w duchu Przemysłu 4.0. BOGE Connect towarzyszy sprężarce przez jej cały okres życia i poprzez to wydatnie zmniejsza nakłady administracyjne sprzedawcy urządzenia. Uruchomienie instalacji odbywa się szybko, prosto i bez zbędnej „papierologii”. Czasokresy serwisowe oraz inne podstawowe informacje są gromadzone w digitalnych aktach maszyny. Wszystkie istotne parametry robocze są gromadzone, nadzorowane i wizualizowane. Poprzez ciągłą analizę obszernych danych można wcześnie odkryć istotne anomalie operacyjne i w pełni wykorzystać potencjał optymalizacyjny.

Poprzez specjalny QR-kod każdej maszyny i „apkę“ BOGE connect-App do natychmiastowej dyspozycji są wszelkie istotne dane zawarte w digitalnych aktach maszyny. Zawierają one dodatkowo istotne dla każdego urządzenia listy kontrolne prac serwisowych oraz wprowadzone czasokresy serwisu. Następny przypadający serwis będzie przypominany automatycznie i na czas. Kolorowa wizualizacja umożliwia w każdym momencie wgląd w stan instalacji sprężonego powietrza. Czy praca jest optymalna, występuje jakieś zakłócenie czy tez zbliża się przegląd serwisowy? Poprzez funkcję zdalnego dostępu serwisanci mogą, za zgodą użytkownika, posiadać wgląd w instalację i przykładowo zmieniać parametry czy też przeprowadzać aktualizację oprogramowania i to na dodatek praktycznie z dowolnego miejsca na świecie. BOGE Connect automatycznie analizuje dane i wskazuje słabe, nieefektywne miejsca systemu. Poprzez to można prewencyjnie dokonać przeglądów serwisowych, aby wyeliminować ryzyko przestoju maszyn i zwiększyć czas przebiegu instalacji.

Inteligentne sterowniki

Istnieje sposób na osiągnięcie dalszych oszczędności energetycznych używając inteligentnego sterownika w przypadku pracy z dwoma lub więcej sprężarkami. Nowoczesne elektroniczne sterowniki zapewniają oszczędność energii na dwa sposoby: utrzymują ciśnienie w znacznie węższym zakresie lub dobierają najlepszą kombinację sprężarek celem optymalnego zapotrzebowania energii.

Pierwsza metoda, utrzymywania ciśnienia w wąskim zakresie, jest realizowana poprzez ciągłe monitorowanie ciśnienia za pomocą przetwornika, który informuje kiedy sprężarka powinna być wy- lub załączona. Bazuje to zmianie systemowego ciśnienia. Używając tej metody, zakres ciśnień może być utrzymywany w przedziale 0.2 bar – co jest idealnym przedziałem dla efektywnej pracy sprężarek.

Drugi sposób, najlepszej możliwej kombinacji sprężarek, jest szczególnie polecany przy współpracy sprężarek zmienno- i stałoobrotowych w związku z minimalizacją pracy sprężarek pod obciążeniem częściowym oraz na biegu jałowym. Sprężarki pracują tylko wtedy, gdy zapotrzebowanie na sprężone powietrze rzeczywiście jest wymagane, skutkiem czego eliminuje się niepotrzebne zużycie energii.

Oszczędności spowodowanych sterownikiem nie można lekceważyć. Na każdy 1 bar zmniejszonego ciśnienia przypada 7% elektrycznych oszczędności. W przypadku gdy wyższe ciśnienie jest wymagane można przecież, w zakresie pewnych przepływów, załączyć tzw. doprężacz.

Znaczenie sterowników centralnych

Przykładowo, algorytmy regulacyjne nowoczesnego sterownika BOGE Airtelligence Provis 3.0 wybierają optymalną kombinację sprężarek i dodatkowych elementów pod względem aktualnego i przyszłego zapotrzebowania na sprężone powietrze oraz zużycia energii. W ten sposób unikają wytwarzania energetycznie kosztownego nadmiernego ciśnienia oraz optymalizują pracę pod obciążeniem częściowym oraz na biegu jałowym. Przykładowo, zamiast używając sprężarki 110 kW ze stopniem wykorzystania 60%, sterownik taki jak BOGE Airtelligence Provis 3.0 dobierze 2 sprężarki 30 kW w zakresie wykorzystania 100%.

Jakie są poza tym korzyści z zastosowania sterownika Airtelligence Provis 3.0?

- Airtelligence Provis 3.0 może sterować nieograniczoną ilością sprężarek i komponentów. Ponieważ jako standard komunikacyjny zastosowano Ethernet, możliwa jest szybka i jednoczesna wzajemna komunikacja wielu użytkowników. Dzięki zintegrowanemu modułowi Modbus, Airtelligence Provis 3.0 bezproblemowo integruje także produkty innych producentów.

- Airtelligence Provis 3.0 może także sterować nieograniczoną ilością kompletnych sieci sprężonego powietrza– nowość na rynku. Przykładowo w branży medycznej muszą być sterowane nie tylko sieci sterylne ale także inne, oddzielnie zarządzane sieci. Częstokroć każda sieć wymaga oddzielnego sterowania, poprzez co obsługa była skomplikowana.

- Zastosowanie protokołu OPC-UA, czyli popularyzującego się standardu przemysłowego, który może zostać zaimplementowany na różnych systemach operacyjnych, dowolnej platformie sprzętowej i przy użyciu wielu języków programowania, również w aplikacjach wykorzystujących cloud computing, a którego architektura umożliwia otwartą wymianę danych, audyt energetyczny z pomiarem wydajności, kalkulację kosztów, raportowanie oraz optymalizację efektywności całego systemu sprężonego powietrza. OPC UA zapewnia, iż komunikacja pomiędzy różnych produktami i typami urządzeń funkcjonuje bezpiecznie. Połączenia są bowiem szyfrowane, a technologię opracowywano z maksymalnym naciskiem na bezpieczeństwo czyli ochronę przed hakerami.

- Ponadto Airtelligence Provis 3 umożliwia monitorowanie stanu i aktywności urządzeń, dzięki czemu przeglądy konserwacyjne są optymalnie zaplanowane w czasie, tak aby zminimalizować koszty i przestoje. Autoryzowani użytkownicy mogą uzyskać dostęp do wyświetlanych informacji oraz sprawdzać, kontrolować lub regulować urządzenia za pomocą wbudowanego wyświetlacza lub zdalnie na swoich komputerach, tabletach lub smartfonach.

- Raportowanie Airtelligence Provis 3 pozwala użytkownikom symulować i oceniać ewentualne zmiany w konstrukcji, konfiguracji i komponentach systemu sprężonego powietrza. Rozszerza to zakres poprawy efektywności i dostosowania do zmieniających się potrzeb. Systemy są również regularnie ulepszane poprzez aktualizację o nowe oprogramowanie.

- Raportowanie zarządzania energią jest zgodne z normą ISO 50001 czyli międzynarodowym standardem wyznaczający globalnie uznane najlepsze praktyki w zakresie zarządzania energią, co w konsekwencji zapewnia:

- a) identyfikację i zarządzanie ryzykiem związanym z przyszłym zaopatrzeniem w energię

- b) mierzenie i monitorowanie wykorzystywania energii, aby rozpoznać obszary wymagające poprawy efektywności

- c) zwiększenie ogólnej wydajności, aby zredukować pobór energii

- d) redukcję emisji dwutlenku węgla i spełnianie ustawowych celów

- e) udowodnienie troski o środowisko, aby np. spełnić wymagania przetargowe

Inteligentny sterownik Airtelligence Provis 3.0 firmy BOGE umożliwia sterowanie danymi nieograniczonej liczby sprężarek i komponentów oraz komunikuje się w standardzie OPC UA.

BOGE — ekspert zaawansowanych metod monitorowania sprężarek

Dzięki prostocie „plug-and-play” (podłącz i używaj), Airtelligence Provis 3 jest łatwym w instalacji i natychmiastowo korzystnym dodatkiem do istniejących urządzeń – a to dopiero początek. Wtedy zaczyna inicjować niemal nieograniczone usprawnianie, dostosowywanie do indywidualnych wymagań oraz orientację na przyszłość. A co najważniejsze, szybko się zwraca dzięki niższym kosztom energii, przestojów i konserwacji.

Połączenie systemu monitoringu, nowoczesnych sterowników wraz z innymi opcjami jak np. odzyskiem ciepła czy detekcją wycieków odgrywa ważną rolę w polepszeniu efektywności energetycznej i redukcji kosztów. Warto bowiem zapamiętać, iż to optymalizacja efektywności ma w końcu największy wpływ na produktywność.