Zużycie energii stanowi nawet 70% kosztów eksploatacji systemów sprężonego powietrza. Jednakże pomimo zwiększających się cen prądu można obronić się przed wysokimi rachunkami za energię elektryczną. Dobrą możliwością wglądu w możliwość optymalizacji systemu jest audyt BOGE AIReport.

Nasi specjaliści odwiedzają użytkownika na miejscu instalacji, badają instalację i identyfikują, na bazie posiadanych danych, możliwe słabe punkty systemu oraz przygotowują propozycje poprawy, z głównym naciskiem na kwestię efektywności energetycznej. Czy ilość wytwarzanego sprężonego powietrza da się jeszcze zoptymalizować? W jaki sposób efektywnie można wykorzystać ciepło odpadowe? Jakie ulepszenia w zakresie uzdatniania powietrza podniosą efektywność instalacji? Czy istnieje sterowanie nadrzędne? W jakim stanie znajduje się orurowanie? Jak wygląda instalacja wentylacji sprężarkowni? Jaka ilość miejsca instalacyjnego jest dostępna? Jakie warunki klimatyczne panują w pomieszczeniu? Jak wygląda zasilanie energią elektryczną?

Audyt AIReport

Audyt AIReport jest opracowany zgodnie z wymogami normy ISO 11011 dotyczącej oceny sprawności systemów sprężonego powietrza. Umożliwia to ocenę całej instalacji według jasno określonych zasad. Co więcej jeśli w Waszej firmie jest, lub ma zostać wdrożony system zarządzania zużyciem energii ISO 50001, audyt AIReport może służyć jako punkt odniesienia.

Z pomocą BOGE AIReport dysponujemy systemem kontroli, który wskazuje słabe punkty instalacji. Odbywa się to za pomocą porównania faktycznego zapotrzebowania energii i uzyskiwanej wydajności sprężonego powietrza lub też rzeczywistego zapotrzebowania. Jeśli w powyżej opisanej zależności występują nieproporcjonalne stosunki, świadczy to o złej współpracy poszczególnych komponentów instalacji, zbyt dużych stratach ciśnienia, przeciekach instalacji lub pracy przy zbyt wysokim ciśnieniu, bądź zbytnim wyeksploatowaniu sprężarek. Wychodząc z analizy zapotrzebowania, można zoptymalizować instalację sprężonego powietrza i poprzez to oszczędzić wiele energii czyli pieniędzy.

Z pomocą BOGE AIReport dysponujemy systemem kontroli, który wskazuje słabe punkty instalacji. Odbywa się to za pomocą porównania faktycznego zapotrzebowania energii i uzyskiwanej wydajności sprężonego powietrza lub też rzeczywistego zapotrzebowania. Jeśli w powyżej opisanej zależności występują nieproporcjonalne stosunki, świadczy to o złej współpracy poszczególnych komponentów instalacji, zbyt dużych stratach ciśnienia, przeciekach instalacji lub pracy przy zbyt wysokim ciśnieniu, bądź zbytnim wyeksploatowaniu sprężarek. Wychodząc z analizy zapotrzebowania, można zoptymalizować instalację sprężonego powietrza i poprzez to oszczędzić wiele energii czyli pieniędzy.

AIReport w szczegółach

1. Wizyta na miejscu instalacji

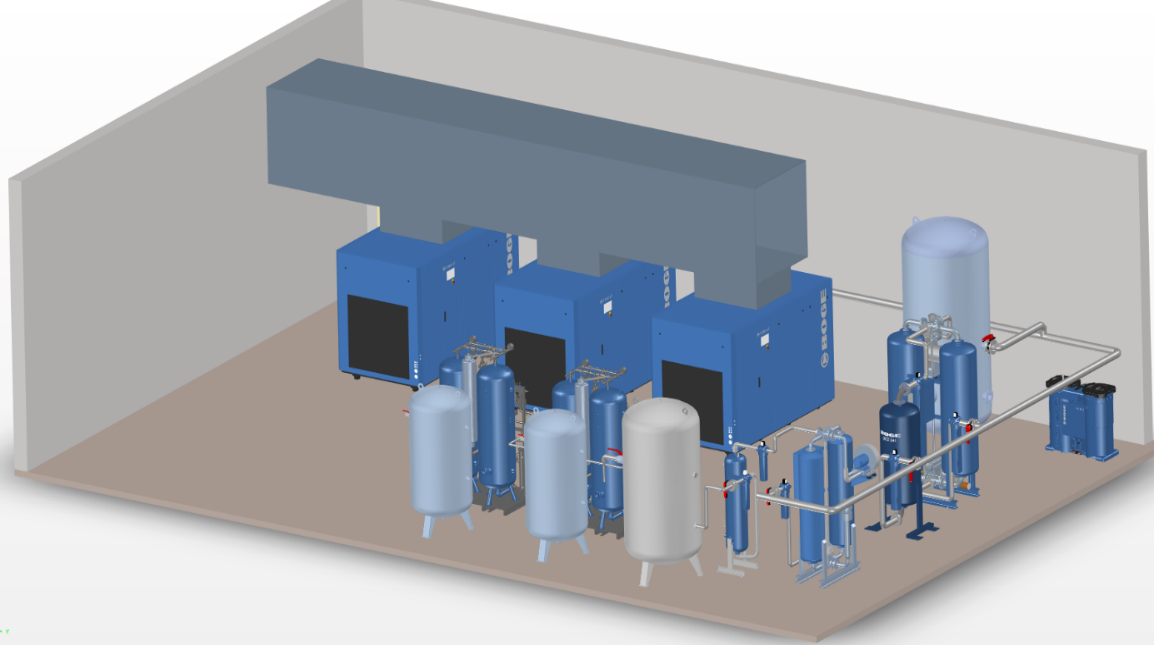

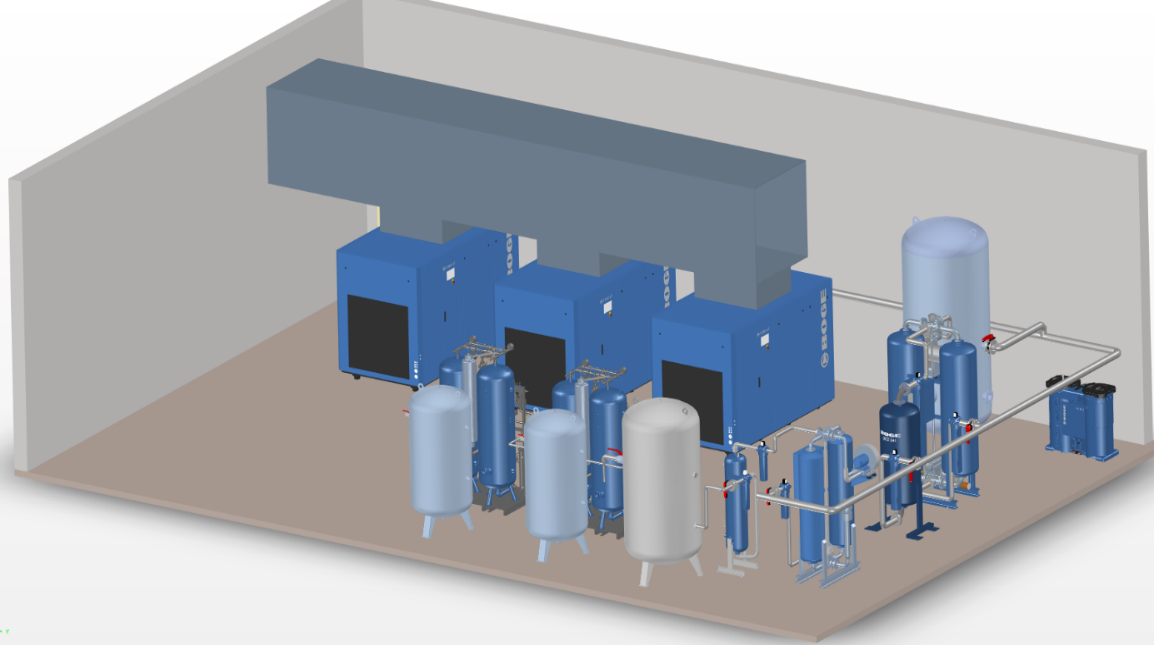

Nowa stacja sprężarek musi być tak dalece indywidualna jak indywidualne są wymagania klienta jako operatora instalacji.

Pierwszym krokiem w AIReport jest więc wizyta naszego Przedstawiciela w celu: zebrania danych o instalacji i jej komponentach, warunkach środowiskowych, odpowiednich graficznych danych pomocniczych jak fotografie, schematy czy szkice oraz wywiadu z użytkownikiem o problemach aktualnie występujących w instalacji i dyskusji na temat pożądanych efektów. |

|

| 2. Instalacja loggera danych u Klienta

Urządzenie pomiarowe instalujemy w Państwa magistrali sprężonego powietrza na zasadzie leasingu na okres ok. dziesięciu dni roboczych.

Aby uzyskać dokładny obraz dynamiki system, AIReport zawiera mnóstwo różnych instrumentów i czujników, które instaluje się w strategicznych miejscach systemu. Osprzęt pomiarowy zawiera:

– czujniki ciśnienia celem pomiaru ciśnienia systemowego

– pomiar zużycia energii celem pomiaru aktualnego zużycia energii przez sprężarki

– kalorymetryczny pomiar przepływu do pomiaru wydajności sprężarek oraz zapotrzebowania całego systemu. Używane przez naszych Inżynierów przepływomierze to najwyższej jakości urządzenia pomiarowe niemieckiej Firmy CS Instruments GmbH, z certyfikacją ATEX i najmniejszym błędem pomiarowym wynoszącym 0,02%

– wejścia transoptowe do monitoringu digitalnych sygnałów takich jak praca silnika czy obciążenie sprężarki

– pomiar temperatury, np. temperatury panującej w sprężarkowni w korelacji z osiąganymi parametrami maszyn

– pomiar temperaturowego punktu rosy sprężonego powietrza, celem określenia efektywności systemu uzdatniania

Dane z czujników są przesyłane do loggera, który rejestruje informacje o obciążeniu/biegu jałowym sprężarki. System pomiarowy nadaje się do wszelkich typów sprężarek, nawet do regulowanych przetwornicą częstotliwości. Urządzenie pomiarowe rejestruje w trybie ciągłym przepływ poprzez pomiar różnicy ciśnień. Informacje zapisywane w loggerze stanowią bazę efektywnej optymalizacji systemu. |

|

| 3. Kompletna analiza AIReport

Na początku ważne jest zużycie. Za pomocą AIReport nasi Inżynierowie ustalają jakie jest rzeczywiste zapotrzebowanie na sprężone powietrze. Dokładne dane pozwalają ustalić, jak wiele energii pobiera z sieci każda z wersji instalacji urządzeń. Stanowi to podstawę do następnego kroku w dochodzeniu do zoptymalizowanej pod względem energooszczędności stacji sprężonego powietrza. Na początku ważne jest zużycie. Za pomocą AIReport nasi Inżynierowie ustalają jakie jest rzeczywiste zapotrzebowanie na sprężone powietrze. Dokładne dane pozwalają ustalić, jak wiele energii pobiera z sieci każda z wersji instalacji urządzeń. Stanowi to podstawę do następnego kroku w dochodzeniu do zoptymalizowanej pod względem energooszczędności stacji sprężonego powietrza.

Używając własnego software, analiza AIReport może zidentyfikować niewłaściwe praktyki instalacyjne jak np. zbyt częste za- i wyłączanie sprężarek czy pracy przy zbyt wysokim ciśnieniu jak też określić straty ciśnienia w rurociągach. Następnie tworzymy dokładne wykresy obciążenia całej instalacji w danym okresie czasowym. Są one potem używane do analizy systemu z różnych perspektyw

i oferują wgląd w działania operacyjne użytkownika i odpowiadające im zapotrzebowanie powietrza.

4. Planowanie stacji sprężarek – BOGE Compressor Sizing Tool (CST)

Jeśli zapotrzebowanie na sprężone powietrze i warunki wykorzystania urządzeń są dokładnie znane, to można przystąpić do planowania. Wymagany poziom ciśnienia, wydajność, jakość sprężonego powietrza, dane dotyczące zużycia energii i wydajności – wszystkie parametry nowego systemu zasilania sprężonym powietrzem są uwzględniane w projekcie stacji sprężonego powietrza. Zebrane dane transferowane są następnie do unikalnego software BOGE: Compressor Sizing Tool (CST) celem symulacji zapotrzebowania energii dla różnych scenariuszy. Następnie nasi eksperci porównują różne wersje tak aby wybrana opcja cechowała się najwyższą efektywnością.

|

|

Efektem CST jest także nowoczesne planowanie CAD całej stacji sprężarek – użytkownik widzi swoją przyszłą stację sprężonego powietrza jeszcze przed zainstalowaniem urządzeń.

Jak wspominaliśmy, energia elektryczna to nawet 70% całkowitych kosztów wytwarzania sprężonego powietrza. Zwrócenie uwagi na zużycie energii przez sprężarki i akcesoria jest więc nieomalże koniecznością. W wielu stacjach sprężonego powietrza możliwe jest osiągnięcie istotnych oszczędności energetycznych – nawet 30%.

| obniżenie ciśnienia poprzez nadrzędne sterowanie

BOGE Airtelligence Provis 3.0 |

ok. 5 % |

| po obniżeniu ciśnienia niższe straty z tytułu nieszczelności |

ok. 5 % |

| optymalne obciążenie urządzeń sterowanych przez

BOGE Focus Control 2.0 |

ok. 10 % |

efektywne stopnie sprężające BOGE Effilence,

optymalizowane i oszczędne silniki, klas IE4 lub IE5 |

ok. 10 % |

|

|

ok. 30 % |

Z pomocą BOGE AIReport dysponujemy systemem kontroli, który wskazuje słabe punkty instalacji. Odbywa się to za pomocą porównania faktycznego zapotrzebowania energii i uzyskiwanej wydajności sprężonego powietrza lub też rzeczywistego zapotrzebowania. Jeśli w powyżej opisanej zależności występują nieproporcjonalne stosunki, świadczy to o złej współpracy poszczególnych komponentów instalacji, zbyt dużych stratach ciśnienia, przeciekach instalacji lub pracy przy zbyt wysokim ciśnieniu, bądź zbytnim wyeksploatowaniu sprężarek. Wychodząc z analizy zapotrzebowania, można zoptymalizować instalację sprężonego powietrza i poprzez to oszczędzić wiele energii czyli pieniędzy.

Z pomocą BOGE AIReport dysponujemy systemem kontroli, który wskazuje słabe punkty instalacji. Odbywa się to za pomocą porównania faktycznego zapotrzebowania energii i uzyskiwanej wydajności sprężonego powietrza lub też rzeczywistego zapotrzebowania. Jeśli w powyżej opisanej zależności występują nieproporcjonalne stosunki, świadczy to o złej współpracy poszczególnych komponentów instalacji, zbyt dużych stratach ciśnienia, przeciekach instalacji lub pracy przy zbyt wysokim ciśnieniu, bądź zbytnim wyeksploatowaniu sprężarek. Wychodząc z analizy zapotrzebowania, można zoptymalizować instalację sprężonego powietrza i poprzez to oszczędzić wiele energii czyli pieniędzy.

Na początku ważne jest zużycie. Za pomocą AIReport nasi Inżynierowie ustalają jakie jest rzeczywiste zapotrzebowanie na sprężone powietrze. Dokładne dane pozwalają ustalić, jak wiele energii pobiera z sieci każda z wersji instalacji urządzeń. Stanowi to podstawę do następnego kroku w dochodzeniu do zoptymalizowanej pod względem energooszczędności stacji sprężonego powietrza.

Na początku ważne jest zużycie. Za pomocą AIReport nasi Inżynierowie ustalają jakie jest rzeczywiste zapotrzebowanie na sprężone powietrze. Dokładne dane pozwalają ustalić, jak wiele energii pobiera z sieci każda z wersji instalacji urządzeń. Stanowi to podstawę do następnego kroku w dochodzeniu do zoptymalizowanej pod względem energooszczędności stacji sprężonego powietrza.