Sprężone powietrze zawiera wiele zanieczyszczeń, co jest dużym problemem w higienicznie wrażliwych aplikacjach, jak np. w przemyśle spożywczym. Zanieczyszczenia znajdujące się w powietrzu atmosferycznym zasysanym przez sprężarkę, wilgoć i olej pochodzący z układu smarowania kompresora, a także zabrudzenia z rurociągów są mieszaniną związków o stopniu agresywności porównywalnym z kwasami. Stosowanie tego medium w procesach produkcyjnych bez odpowiedniego przygotowania może spowodować straty finansowe oraz stanowić zagrożenie dla bezpieczeństwa produktu. Aby zablokować wzrost mikroorganizmów najlepsza metodą jest wyeliminowanie warunków, które umożliwiają reprodukcję bakterii.

Zasadniczo występują trzy zagrożenia związane z zastosowaniem sprężonego powietrza w sektorze spożywczym: wilgoć, zanieczyszczenia oraz olej. W wyniku procesu sprężania, stężenie zanieczyszczeń w powietrzu wzrasta nie mniej niż 7-krotnie (!). Ponieważ zasysane powietrze zawsze zawiera kurz i inne cząsteczki zjawisko to należy poważnie wziąć pod uwagę. Po za tym, wilgoć w połączeniu z podniesioną temperaturą jest idealną pożywką dla bakterii.

Ciepło jest śmiertelne dla bakterii, ale każdy gatunek mikroorganizmów posiada własną cieplną tolerancję. Bakterie mezofilne oraz grzyby preferują umiarkowane temperatury 25-40°C, natomiast ciepłolubne bakterie rozmnażają się w temperaturach 45-90°C. Ilość wody (oparów) potrzebnej do wzrostu mikroorganizmów zależy od gatunku bakterii czy grzybni. Jednakże nieomalże wszystkie potrzebują wody do reprodukcji. Generalnie, wymagają wilgotności względnej na poziomie ok 75% lub większej. Niektóre z nich mogą przetrwać i rozmnażać się w zakresie wilgotności 50-75% Poniżej 50% wilgotności względnej zasadniczo nie obserwuje się poliferacji mikroorganizmów. Innymi słowy, zmniejszająca się temperatura i wilgotność wspólnie redukują możliwość wytworzenia życiodajnej atmosfery dla mikroorganizmów.

Mikroorganizmy potrzebują więc wilgotnego środowiska do wzrostu. Istotnym będzie zatem zastosowanie odpowiedniej technologii osuszania, tak aby nie narażać produktu spożywczego na ryzyko i nie stwarzać niebezpiecznych warunków higienicznych. W tym celu, można użyć osuszaczy ziębniczych lub osuszaczy adsorpcyjnych. Stosowane w sprężarkach śrubowych oleje biorą bezpośredni udział w procesie sprężania. Olej ten podlega później procesowi separacji i filtracji. Można tego uniknąć stosując śrubowe sprężarki bezolejowe, ale oznacza to mniejszą sprawność energetyczną w stosunku do sprężarek śrubowych z wtryskiem oleju. Dodatkowo można stosować systemy filtrowania, aby usuwać ze sprężonego powietrza cząsteczki wilgoci, brudu i oleju. W bardzo krytycznych przypadkach są stosowane filtry z węglem aktywnym, eliminujące wszystkie opary oleju oraz sterylne filtry, które usuwają bakterie ze sprężonego powietrza.

W przypadku wysokich wymagań idealnym wręcz zastosowaniem jest sprężarka BOGE BLUEKAT (sprężarka smarowana olejowo ale ze zintegrowanym katalizatorem), która wykorzystuje przyszłościową technikę katalityczną. Urządzenie w ramach pełnego utleniania przekształca węglowodory całkowicie na dwutlenek węgla i wodę. Metoda pozwala uzyskać sprężone powietrze stale wolne od oleju z maksymalną zawartością oleju resztkowego wynoszącą praktycznie niewykrywalne 0,002 mg/m3! BLUEKAT z nawiązką spełnia wyjątkowo rygorystyczne wymagania normy ISO 8573-1, klasa 0, która w przemyśle spożywczym jest coraz częściej stosowany jako „wiodąca praktyka”.

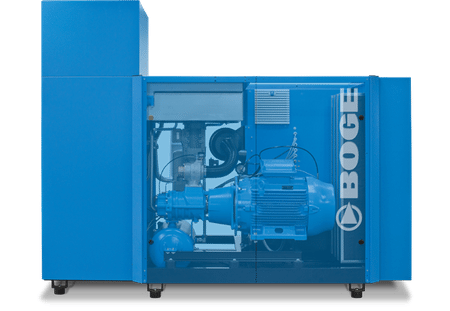

Sprężarka śrubowa BOGE BLUEKAT SLF40-3 wraz ze zintegrowanym katalizatorem oraz przetwornicą częstotliwości.

Zakup sprężarki olejowej z konwerterem wiąże się z niższymi kosztami inwestycji i niezmiennie wysoką jakością sprężonego powietrza, niezależnie od warunków w miejscu zasysania.

Szerokie zastosowanie sprężonego powietrza i jego bezpośredni wpływ na produkt sprawiły, że przede wszystkim właśnie w przemyśle spożywczym korzystanie z czynnika o najwyższej czystości stało się niezbędnym wymogiem. Potwierdzono, iż sprężone powietrze skażone bakteriami jest uzdatniane w urządzeniu BLUEKAT w stopniu pozwalającym unieszkodliwić drobnoustroje. W strumieniu sprężonego powietrza nie udało się stwierdzić obecności żywych bakterii. Zapewnia to użytkownikom niezbędne bezpieczeństwo uzdatniania sprężonego powietrza wykorzystywanego we wrażliwych procesach.