Na pierwszy rzut oka wszystko wydaje się jasne: mniejsze koszty serwisu pozwalają ograniczyć wydatki. W rzeczywistości przypuszczalna korzystniejsza alternatywa może okazać się kosztowym oszustwem. Tylko zastosowanie przetestowanych i dopuszczonych przez producenta oryginalnych części eksploatacyjnych zapewnia optymalną pracę instalacji sprężonego powietrza.

W ten sposób serwisu dokonuje się w specyfikowanych przez producenta interwałach czasowych jak też podwyższa się niezawodność i żywotność instalacji. Zapotrzebowanie energii pozostaje na stałym niskim poziomie – a w końcowym rozrachunku odpowiada on za 70% całkowitych kosztów cyklu życia sprężarki.

Koszty zakupu oraz serwisu instalacji sprężonego powietrza mają nieporównywalnie mniejszą wagę niż koszty energii. Dlatego dla BOGE efektywność energetyczna jest najwyższym priorytetem. Jest ona gwarantowana tylko wtedy, kiedy wszystkie komponenty są optymalnie dobrane, regularnie wymieniane czy serwisowane. Gdy części zamienne i szybkozużywające nie spełniają wymagań producenta, prowadzi to do zwiększonego poboru energii, mniejszej wydajności układu czy też wręcz do uszkodzeń. To ryzyko jest zwłaszcza duże przy wyborze separatorów oleju, filtrów powietrza i oleju jak też olei sprężarkowych.

Lepiej oryginalnie: filtry, separatory i oleje

W przypadku sprężarek smarowanych olejem, olej sprężarkowy spełnia ważne funkcje: chłodzi elementy konstrukcyjne sprężarki, uszczelnia przestrzeń pomiędzy rotorami czy tłokami a cylindrem, odprowadza zanieczyszczenia i smaruje elementy celem redukcji ich zużycia. Zalecane przez producenta czasokresy przeglądów serwisowych, które w znacznym stopniu zależą od warunków pracy maszyn oraz rodzaju oleju, powinny być dotrzymywane przez użytkownika. W przeciwnym wypadku powstaje ryzyko odkładania się szlamów olejowych, tworzenia się agresywnych substancji powodujących korozję, zapychania się filtrów i zaworów. Podobnie istotna jest jakość materiału filtracyjnego i jego regularna wymiana. Filtr oleju usuwa z oleju zanieczyszczenia Jeśli nie funkcjonuje prawidłowo ze względu na zapychanie się, otwiera się zawór by-passu aby dostarczyć wymaganą ilość oleju do stopnia sprężarki. W ten sposób jednakże szkodliwe zanieczyszczenia przedostają się do układu olejowego.

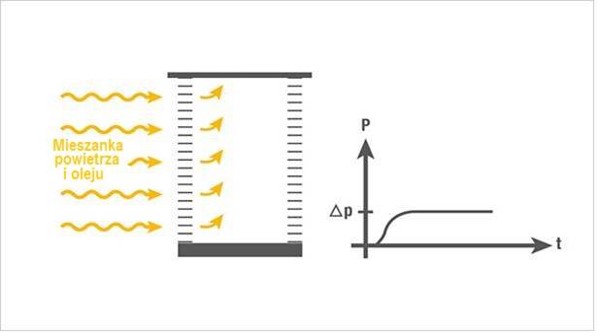

Wybór elementu filtracyjnego jest także rozstrzygający w przypadku separatora oleju: jeśli materiał filtracyjny jest zbyt gruby, wzrasta strata ciśnienia. Dodatkowy wzrost ciśnienia różnicowego o 1 bar prowadzi do 6% wzrostu poboru energii. Jeśli zaś materiał filtracyjny jest zbyt cienki, skuteczność separacji jest zbyt mała i olej przedostaje się do instalacji sprężonego powietrza.

Zbyt cienki materiał filtracyjny powoduje przedostawanie się oleju do sieci sprężonego powietrza.

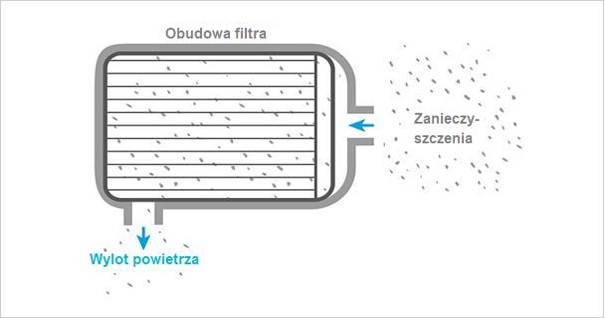

Filtr powietrza w instalacji sprężonego powietrza ma za zadanie zatrzymywać cząsteczki, kurz i pyłki zawarte w zasysanym powietrzu przed dostaniem się do sprężarki, gdzie mogłyby między innymi powodować uszkodzenia rotorów i łożysk. Oryginalne części eksploatacyjne wyposażone w wysokojakościowy materiał filtracyjny zatrzymują wiele zanieczyszczeń przy praktycznie stałym spadku ciśnienia. Warto nadmienić, iż wzrost ciśnienia o 0,1 bar na filtrze ssawnym powoduje redukcję wydajności sprężarki do 8%.

Oryginalne filtry powietrza zatrzymują wiele zanieczyszczeń, utrzymują stały spadek ciśnienia i optymalnie uszczelniają przestrzeń pomiędzy korpusem a elementem filtra Na rysunku przykład niewłaściwego materiału filtracyjnego.