Zbyt często pomieszczenie stacji sprężarek jest ostatnią rzeczą, o której się myśli w trakcie rozważań nad budową nowej instalacji czy też modernizacji starego układu. W rezultacie sprężarki instaluje się po prostu tam, gdzie zostało jakieś miejsce – ciasna przestrzeń, w pobliżu źródeł ciepła czy innego wyposażenia kolidującego z poprawną pracą kompresorów.

Kanały wentylacyjne w stacji sprężarek

Sprężarkownia to wydzielone pomieszczenie, w którym powinny znajdować się wszystkie urządzenia biorące udział w procesie wytwarzania sprężonego powietrza, takie jak sprężarki, osuszacze sprężonego powietrza, zestawy filtrów oraz zbiornik sprężonego powietrza, a także separator wodno-olejowy.

Odpowiednie pomieszczenie

Jako pomieszczenie dla maszyn ciśnieniowych sprężarkownia powinna być odpowiednio przygotowana:

- podłoga w sprężarkowni powinna być przystosowana do warunków przemysłowych oraz posiadać zdolność do przenoszenia ciężaru poszczególnych urządzeń,

- szerokość drzwi wjazdowych musi pozwalać na swobodne wstawianie lub wystawianie urządzeń znajdujących się w środku,

- wymagana jest instalacja odprowadzania i utylizacji kondensatu (zgodnie z rozporządzeniem ministra środowiska z dnia 24 lipca 2006 zabronione jest odprowadzanie tworzącego się kondensatu, zawierającego węglowodory ropopochodne (w tym olej) o zawartości przekraczającej 15 mg/l, do publicznej sieci kanalizacyjnej bez odpowiedniej obróbki – dlatego też koniecznym jest stosowanie separatora kondensatu, który oddziela olej od wody z kondensatu sprężonego powietrza).

- koniecznym jest wyposażenie w podstawowe środki ochronne i informacyjne: instrukcję BHP oraz schemat technologiczny zainstalowanego układu muszą być umieszczone w widocznym miejscu, należy także umieścić ostrzeżenia przy wejściu do pomieszczenia o konieczności stosowania osobistych środków ochronnych, do ochrony słuchu, wzroku, itp; należy zainstalować odpowiednią gaśnicę oraz środki do utylizacji oleju a także wyłączniki przeciwpożarowe.

Bardzo istotną kwestią jest także projektowanie systemu rurociągów sprężonego powietrza

Zwyczajowo przewód podłączony do sprężarki posiada dokładnie taką samą średnicę jak średnica wylotu ze sprężarki. Może być to jednakże błędem, gdy spowodowuje nadmierne straty ciśnienia negatywnie wpływające na efektywność pracy urządzenia. Parametrem dobrze wspomagającym dobór rurociągu jest prędkość strumienia powietrza. Zbyt duża prędkość powoduje stratę ciśnienia, która jest proporcjonalna do kwadratu prędkości.

Przy projektowaniu instalacji należy pamiętać o kilku zasadach:

– prędkość w kolektorach sprężarek nie powinna przekraczać 5–7 m/s,

– w głównych arteriach przesyłowych 10 m/s, na przyłączach można zaakceptować na możliwie najkrótszym odcinku prędkość do 15 m/s.

– wykonywanie głównych poziomych linii zasilających ze spadkiem o ok. 2°, celem zabezpieczenia przedostawania się wody do narzędzi pneumatycznych.

– wykonywanie pionowych odejść z instalacji głównej do odbiorników za pomocą specjalnych złączy rozgałęziających z separacją wody lub wykonywanie tych odejść z użyciem tzw. łabędziej szyi a nie przy zastosowaniu zwykłych trójników, tak aby zapobiegać przedostawaniu się wody i kondensatu do najniższych punktów instalacji.

Należy pamiętać, iż aby uniknąć strat, powinniśmy mieć możliwie duży przekrój i możliwie krótki odcinek przesyłowy. Strata przesyłowa w warunkach idealnych to 0,1 bar od sprężarkowni do punktu końcowego sieci. Natomiast dobra praktyka sugeruje zachowywanie straty przesyłowej nie większej niż 2–5% ciśnienia początkowego.

Przesyłanie powietrza w rurociągach generuje straty powodowane tarciem, dlatego dobrze jest stosować odpowiedni materiał, np. rury gładkie. Materiał, z którego wykonane są rurociągi jest zatem bardzo ważny. Ponadto dodatkowe straty wywołują wszelkie zmiany kierunku przepływu (kolana, trójniki) oraz armatura.

W wielu sprężarkowniach występują problemy związane z regulacją temperatury pomieszczenia

Zazwyczaj jest to związane ze złym zaprojektowaniem całej stacji sprężarek, począwszy od jej zbyt małej kubatury a skończywszy na nieodpowiednio dobranym układzie wentylacji.

Systemy sprężonego powietrza pracują najczęściej w zakresie standardowych zakresów temperatur +5 oC / +45 oC. Uwzględniając jednakże fakt, iż chłodnicze oraz regenerowane na gorąco absorpcyjne osuszacze powietrza wymagają podczas doboru użycia tzw. faktorów korekcyjnych kiedy temperatura na wlocie do osuszacza wzrasta lub spada ponad +35 oC, dokładne projektowanie pomieszczenia sprężarkowni powinno być wzięte pod uwagę zarówno dla pory zimowej, a w szczególności letniej. Należy pamiętać, że korelacja temperatury otoczenia

w sprężarkowni wynoszącej +35 oC a co za tym idzie powietrza wlotowego do osuszacza chłodniczego o temperaturze +45 oC powoduje aż 40 % spadek wydajności efektywnego osuszania powietrza. Powodować to może w skrajanych przypadkach unieruchomienie maszyn technologicznych skutkując zatrzymaniem całego ciągu produkcyjnego w zakładzie.

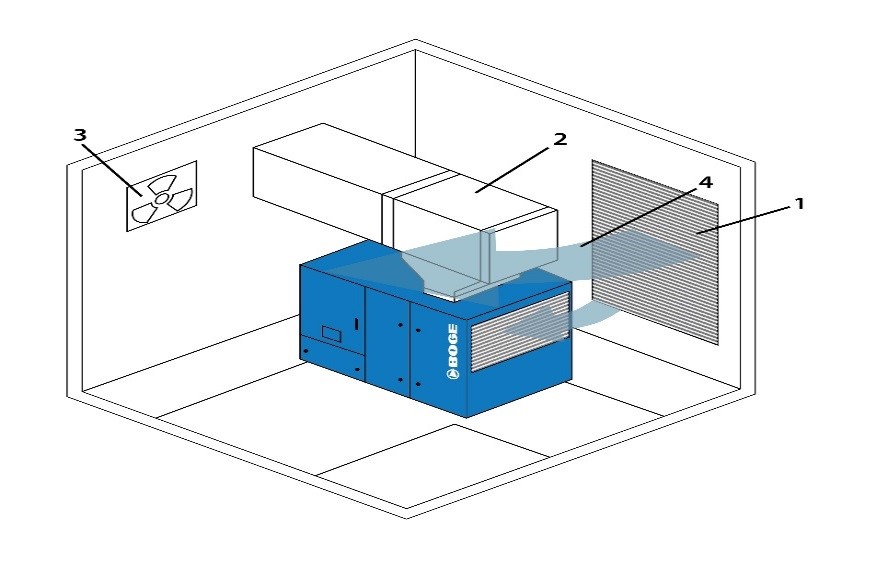

Planowanie wentylacji

Wentylacja wywiera ogromny wpływ na temperaturę panującą w pomieszczeniu. Poniżej prezentujemy cztery kluczowe kwestie, które należy uwzględnić podczas planowania wentylacji pomieszczenia sprężarkowni.

- Czerpnia powietrza: stacja sprężarek wymaga źródła odpowiedniej ilości zasysanego powietrza. Rekomendowany wymiar otworu czerpalnego zwykle podawany jest w instrukcji obsługi sprężarki – należy pamiętać że najczęściej podawana jest tylko wartość powierzchni czerpnej świeżego powietrza nie uwzględniającej obudowy czerpni oraz powierzchni łopatek przeciwbieżnych, w tym celu do tejże wartości należy dodać 25%. Jeśli spreżarkownia zawiera więcej jednakowych jednostek, można zdecydować się na jedną większą czerpnię, lub też, lepsze rozwiązanie polegające na oddzielnej mniejszej czerpni dla każdej sprężarki. Czerpnia powinna być wyposażona w termostatycznie kontrolowane żaluzje, tak aby otwierały się lub zamykały automatycznie zależnie od temperatury w pomieszczeniu sprężarek.

- Kanał recyrkulacyjny: sprężarki wytwarzają duże ilości ciepła odpadowego. Ciepło to powinno być usunięte, gdyż w przeciwnym wypadku doprowadzi do wzrostu temperatury w pomieszczeniu, redukując efektywność systemu i w wypadkach ekstremalnych prowadząc do awarii wyposażenia. Ponownie najlepszym rozwiązaniem są termostatycznie kontrolowane żaluzje w kanale. W zimie, ciepłe powietrze może być odzyskiwane i recyrkulowane do sprężarkowni lub do innych pomieszczeń położonych bezpośrednio przy stacji sprężarek, celem ich dogrzewania. Latem, ciepłe musi zostać wyrzucane na zewnątrz pomieszczenia. Kanały wentylacyjne należy tak zaprojektować, aby w porze zimowej gorące powietrze odpadowe z chłodnicy sprężarki wstępnie ogrzewało chłodne powietrze zasysane do wewnątrz przez czerpnie.

- Wentylator wyciągowy: pomocnicze wyposażenie układu sprężonego powietrza, jak np. osuszacze ziębnicze mogą wymagać znaczącej ilości powietrza chłodzącego. W tym wypadku wentylator wyciągowy może być wymagany do wygenerowania dodatkowego przepływu powietrza. Warto też pamiętać że wentylator wyciągowy może w przypadku awarii układu wentylacji uchronić sprężarki przed awarią związaną z przegrzaniem – w tym celu należy go dobrać na zapotrzebowanie powietrza chłodzącego dla wszystkich zainstalowanych urządzeń w pomieszczeniu. Wentylator sterowany jest termostatycznie, załączając się poniżej skrajnej dopuszczalnej temperatury pracy dla sprężarki.

- Cyrkulacja powietrza w sprężarkowni: wskazana jest dokładność w planowaniu miejsca instalacji każdego elementu wyposażenia oraz kanałów. Kanał wylotowy gorącego powietrza nie może być umiejscowiony bezpośrednia nad czerpnią powietrza gdyż powodować to może zjawisko czerpania gorącego powietrza

z powrotem do pomieszczenia. Czerpnie powietrza najlepiej montować na ścianie wschodniej bądź północnej, szczególnie odradzamy kierunki zachodnie i północne

z uwagi na duże nasłonecznienie i wysokie temperatury panujące po południu. Wysokość montażu czerpni nad poziomem gruntu to najczęściej powyżej 1 m. W takim przypadku do pomieszczenia nie będzie dostawać się mroźne powietrze w porze zimowej (od ziemi) jak również gorące latem czy wilgotne podczas letniej burzy.

Podsumowanie

Podczas planowania stacji sprężarek należy rozważyć wiele kwestii w zakresie projektowania. Poruszone tutaj tematy to zaledwie główne przesłanki.

Najlepiej skonsultować się z naszymi specjalistami z dziedziny sprężonego powietrza. Czas poświęcony na planowanie stacji sprężarek wyeliminuje w przyszłości wahania temperatury, przestoje wyposażenia i umożliwi eksploatację systemu tak efektywnie jak tylko jest to możliwe.

Jeżeli planują Państwo modernizację obecnej stacji sprężonego powietrza bądź budowę nowej – zapraszamy do kontaktu z nami.